Reifen kleben

Sitzt der Reifen perfekt auf der Felge

geht es nun darum den Reifen an den Flanken der Felge mit Sekundenkleber zu fixieren.

Das kann eine echte Sauerei werden, dazu gibt’s aber auch 2 Wege die entspannt zum Ziel führen können.

Entweder trägt man den Sekundenkleber auf die Felge auf bevor man den Reifen auf die Felge bringt

oder man baut sich eine Reifenklebemaschine.

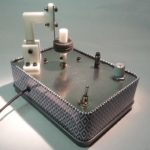

Materialliste

Eine Box für die Maschine (für 1€ z.B. aus dem 1€ Shop)

Ein 1-poliger Ein-Aus Schalter,

möchte man auch mal anders herum Drehen können (zu empfehlen)

wird ein 2 poliger Ein-Aus-Ein Schalter benötigt

Ein 500 Ohm Potentiometer (mono, linear), so kann man die Drehgeschwindigkeit,

je nach verwendeter Spannungsquelle individuell an seine Bedürfnisse anpassen

Ein Getriebemotor: Übersetzung 125:1, 16 Umdrehungen/Min. Getriebe/ Motor für 4-12V DC,

gibt’s in der Bucht für unter 2€.

Bei einer höheren Drehzahl muss evtl. der Ohm-Wert des Potis erhöht werden.

Ein altes Differenzial-Kugellager, ein Stück Blech, ein Platinenabstandshalter,

1m Kabel, ein paar Schrauben und weitere Kleinteile.

Tja, und dann die wichtigsten Bauteile,

der Adapter für die Felgenaufnahme, der Felgenfixierer, die Spreizerarmaufnahme und der Spreizerarm.

Diese Teile wurden mit Hilfe eines 3D-Druckers produziert.

Diese Teile wurden mit Hilfe eines 3D-Druckers produziert.

Ohne die 3D-Druckerteile liegt man bei etwa 12€.

Realisierung

Die Verkabelung der elektrischen Komponenten als Schaltplan und in der fertigen Box.

Als Stromversorgung dient ein „ausrangierter“ 7,4V (2s) 1000mAh Lipoflugakku.

Um den Akku vor Unterspannung zu schützen wurde ein Akkuwarner* mit Schrumpfschlauch fixiert.

* gibts beim freundlichen Chinesen für ne Hand voll Reis (HobbyKing-BestNr.:SKU: DL-Volt-Alarm)

Die mechanischen Komponenten erstellen:

Aus einem Reststück Blech wird der Spreizer gesägt, in Form geschliffen und poliert.

Wer auch die innere Reifenkante mit der Felgen verkleben möchte,

kann sich eine solche handbetriebene Felgenaufnahme bauen.

Dazu wird ein Platinenabstandshalter passend schmaler geschliffen,

jeweils eine Passscheibe ober- und unterhalb des o.g. Kugellagers eingesetzt

und mit einer M3-Schraube mit der Box verschraubt.

Als Kabeldurchführung/Kantenschutz eignet sich ein Plastik-Montagering für 5mm LEDs.

Damit die Box sicher steht habe ich zwei Streifen Moosgummi auf den Deckel (jetzt Unterseite) geklebt.

Anwendung

Die Schraube aus der Spreizerarmaufnahme ziehen und den Spreizerarm herausziehen.

Die Felge/Reifen auf die Felgenaufnahme stecken und den Felgenfixierer einsetzen.

Nun wird der Spreizerarm wieder montieren,

dabei muss der Spreizer zwischen Reifen und Felge platziert werden und

den Spreizerarm in der Spreizerarmaufnahme mittels Schraube fixieren.

Den Schalter betätigen und mittels Poti Drehgeschwindigkeit festlegen.

Nun kommt der Sekundenkleber zum Einsatz.

Nach dem Einbringen des Sekundenklebers den Motor ausschalten,

den Spreizerarm wie oben beschrieben entfernen, den Spreizer reinigen und

den Felgenfixierer entnehmen.

Die Felge/Reifen nun anders herum auf die handbetriebene Felgenaufnahme stecken.

Mit einem Finger die Felge/Reifen langsam drehen und den Sekundenkleber aufbringen

und fertig ist die Felge/Reifen.

Anmerkung:

Unterschiedlicher Offset von Felgen

Man kann durchaus z.B. mit der gleichen Einstellung eine 3´er Felge und eine 2´er Felge verwenden.

Sollte die Eindringtiefe des Spreizers nicht ausreichen,

geht man folgendermaßen vor:

Die Felge auf die Felgenaufnahme stecken und die passende Eindringtiefe des Spreizers ermitteln.

Durch das Loch der Spreizerarmaufnahme den Spreizerarm markieren.

den Spreizerarm entnehmen und an der markierten Stelle ein Loch bohren.

Achtung!

Es muss immer genügend Material zwischen den Löchern im Spreizerarm vorhanden sein.

Ansonsten müssen weitere Spreizerarme incl. Spreizer angefertigt werden.

Ich habe einen Spreizerarme mit 2 Löchern,

das untere ist für meine hinteren Felgen (+3), das obere für die vorderen Felgen (+2).

Update:

Da ich häufiger die Vorderreifen nachkleben muss als neue Reifen zu verkleben

habe ich meine Reifenklebemaschine 2020 überarbeitet.

Der Rest einer Multiplexplatte 31x21cm hatte genau die Größe für mein Vorhaben.

Mit der Oberfräse wurde die Umlaufkante bearbeitet und

auf der Rückseite die Platte eingefräst,

so das alle „alten“ Komponenten der ersten Version wiederverwendet werden konnten.

Mit einem Primer/Füller wurde die Holzoberfläche versiegelt um mittels Airbrushpistole

die mit meinem Cameo4 Schneidplotter erstellten Schriftzüge zu übertragen.

Sonst wäre mir die Optik zu langweilig gewesen.

3 Schichten Klarlack-matt versiegeln dann nochmals die Gesamtoberfläche.

So sieht´s fertig aus.

Ein wesentlich komfortableres Arbeiten ist nun möglich.

Um den Reifen zu spreizen nutze ich Zahnstocher, ansonsten hat sich an der Funktion/Anwendung nichts geändert.

So einfach war es dann natürlich doch nicht.

Einige weitere Arbeitsschritte waren noch notwendig bis alles nutzbar war.

Die Arbeitsfläche musste noch auf Höhe gebracht werden,

ähnlich wie bei der Box der ersten Version, um alles unterzubringen.

Einfach wäre es zwei Konterlatte z.B. 4x4cm unter die Platte zuschrauben bzw. zu leimen.

Optisch und vom Gewicht her kam die Lösung nicht in Frage.

Kieferleisten 18x9mm wurden auf Länge und Gehrung gesägt und mein 3D-Drucker hat Verbinder mit einer Aufnahme für ein 4mm CfK-Rohr erstellt.

mit einer Aufnahme für ein 4mm CfK-Rohr erstellt.

Auf der Unterseite des Rahmens habe ich Fensterdichtband für einen sicheren Stand geklebt.

Um den Rahmen an der Platte zu fixieren habe ich diese Gegenstücke gedruckt.

4 Cfk-Rohre wurden auf Länge schnitten, damit entsteht der erforderliche Abstand zwischen Rahmen und Platte.

Die Röhrchen wurden mit Uhu-endfest plattenseitig eingeklebt.

Der Rahmen wird aufgesteckt und

falls man mal auf Reise geht kann der Rahmen wieder abgezogen worden und

die ganze Konstruktion wird platzsparend verstaut.