Motoren

Neugierig wie ich nun mal bin,

wollte ich wissen ob unsere 130`er Bürsten-Motoren,

die laut Hersteller mit einer Drehzahl X + – 2500 U/min angegeben sind,

wirklich so eine hohe Drehzahldifferenz aufweisen.

Bei meinen Flugmodellen messe ich meine

Akku-Regler-Motoren-Luftschrauben-Kombis immer mit einem eLogger V3 bzw. V4 von EagleTree ein.

Daher war ein Teil des benötigten Equipments bereits vorhanden und der Umgang damit bekannt.

All denen die das eLogger-System nicht kennen, kann ich nur empfehlen sich mal damit zu beschäftigen.

Wirklich interessant, relativ einfach zu nutzen bietet es eine Fülle von Anwendungsmöglichkeiten.

Es gibt natürlich noch andere Hersteller, aber der eLogger V3 wie auch der V4 sind preislich erschwinglich,

und in der Bucht sind immer mal wieder Schnäppchen zu machen.

Die Drehzahlerfassung möchte ich magnetisch realisieren.

Dazu benötigt man einen Hallsensor, den es als Zubehör für etwa 10€ fertig konfektioniert zu kaufe gibt.

Ich habe den natürlich selber gebaut.

Hardware

Hallsensor

Ein TLE 4905L Hallsensor digital, uni-/bipolar, 3,8 – 24 V ist da ideal.

Preislich liegen wir da bei etwa 0,70€.

Ein altes Servokabel mit Stecker oder ein Kabel selber crimpen falls möglich, muss dann noch angelötet werden.

Schrumpfschlauch drüber und fertig ist der Hallsensor.

Da EagleTree eine recht eigenwillige Steckerbelegung hat müssen die Steckerpins angepasst werden.

Mit einem spitzen Gegenstand die Lasche anheben und den Steckerstift (ROT / Plus) herausziehen

und mit dem Steckerstift (Schwarz/Masse) tauschen.

Auf dem Label des eloggers ist die Steckerbelegung wie üblich Schwarz/Rot/Weiß dargestellt,

Auf dem Label des eloggers ist die Steckerbelegung wie üblich Schwarz/Rot/Weiß dargestellt,

richtig (im Sinne des Signalweges/technisch) ist aber die Belegung wie im Bild oben zu sehen.

Vorsicht! Dies gilt nur für unseren Fall, etwas verwirrend wie ich finde vom Hersteller gelöst.

Impulsgeber

Nun fehlt noch der Magnet.

Ich verwende seit Jahren div. Neodym-Magnete bei meinen Modellbaubasteleien.

Die Magnete gibt es in allen Größen und Bauformen, ich hatte glücklicherweise den passenden da.

Bei unseren kleinen Motörchen bleibt nur die Motorwelle als Montagemöglichkeit für den Impulsgeber.

Ein ausgedientes schraubbares Motorritzel wurde an einer Stelle leicht plangeschliffen

um den Magneten dort einzukleben und sicher mit Schrumpfschlauch zu fixieren !!!

Mittels Lötkolben wurde die Madenschraube wieder zugängig gemacht.

So lässt sich schnell und einfach der Impulsgeber von Motor zu Motor wechseln bzw. montieren.

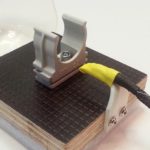

Meßstand

Wie können die Motoren schnell, einfach und sicher auf einem Meßstand eingebaut werden?

Das war die alles entscheidende Frage, und die Lösung war doch so einfach,

eine Klemmschelle M20 für Installationsrohr eignet sich absolut genial dazu.

Nun musste noch der Hallsensor befestigt werden.

Aus einem Rest Polystyrol-Platte wurde die Aufnahme zugeschnitten und

mit einem Heizluftfön erhitzt und in Form gebogen.

Polystyrol eignet sich besonders gut dazu, weil es nach der Verformung wieder recht stabil wird.

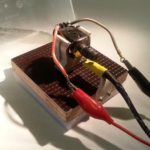

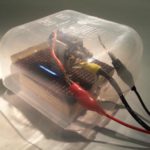

Aus Sicherheitsgründen habe ich noch aus einem IKEA-Behälter eine Haube zugeschnitten und

mit Klavierscharnier befestigt.

Software

Die EagleTree Software bietet eine Vielzahl an Einstellungen, ich beschränke mich auf die wichtigsten Punkte.

Nachdem der eLogger mit dem PC verbunden wurde, ist ein „Modell“ anzulegen.

Anschließend wählt man den Modelltypen aus, ich empfehle „Flugzeug“, da sich dieser einfach konfigurieren lässt.

Nun im Menü „Motor kalibrieren“ folgende Einstellungen vornehmen :

Im Display lassen sich div. Parameter frei wählen und zuordnen. Es gibt graphische und numerische Anzeigemöglichkeiten.

Für meine Messungen habe ich die Spannung-, Strom- und Drehzahldarstellungen ausgewählt.

Leider lassen sich die Parameter nicht skalieren,

was für unsere Kleinspannung (Strom) die Auflösung verringert.

Ein parallel angeschlossenes Messgerät unterstützt die Genauigkeit der Messungen auf 4! Stellen nach dem Komma.

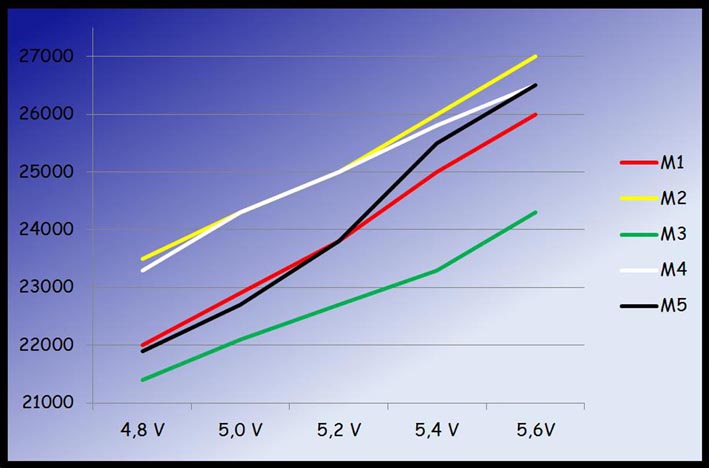

Messergebnisse

Meine 5 vermessenen PN 70T Motoren liegen doch alle recht nah beisammen.

Das hat mich doch etwas überrascht, das die „Streuung“ so gering ausfiel.

Anmerkung:

Alle Motoren waren auch akustisch zu unterscheiden,

der ein oder andere hat quasi nach einem Service „geschrieen“.

Legt man unterschiedliche Spannungen an, werden die Unterschiede noch deutlicher.

Man wundert sich was so ein Tropfen Öl an der richtigen Stelle ausmachen kann.

Motor M3 weißt bei der Messung die schlechtesten Werte auf, Ursache ist das Gleitlager und das zu große Ankerspiel.

Wer seine Motoren einfach nur mal testen will, ohne die Drehzahl zu vermessen,

für den ist der Motorhalter ebenfalls gut geeignet.

Auch neue Motoren können dort gut zum Einlaufen fixiert werden.