Eigenbau

2017 waren bei uns auf der Heimstrecke die ersten Brushless-Motoren im Einsatz.

Brushless – Stock Out of the Box, wie man so schön sagt, glaube ich.

Die Autos bzw. die Motoren liefen eher bescheiden,

ob das nun am Setup, am Regler oder an den Motoren selber lag kann ich leider nicht sagen.

Überzeugt war ich davon auf jeden Fall nicht.

Was mich am meisten gestört hat, als Betrachter,

war der Rückwärtsgang der extrem schlecht angesprochen hat und das Cogging war gut zu erkennen.

Ende des Jahres habe ich dann selber mit Fremdelektronik (Swave Regler) und div. Brushlessmotoren getestet.

Es gab einige positive Eigenschaften,

ähnlich den Erfahrungen beim Umstieg von Bürste auf Brushlesss in der Hallenfliegerei,

aber in der Summe hat mit das nicht überzeugt.

Das sah Ende Januar 2018 schon ganz anders aus.

Bei der Teilnahme an der one28-WM in Hamburg habe ich so viele gute Brushlessautos gesehen,

das mich das Thema doch nochmal gepackt hat.

Nach einigen sehr netten und informativer Gesprächen,

unter anderem mit den Werkspiloten von „PN“ aus Österreich, stand der Beschluss fest.

Ein Brushlessauto wird gebaut.

Ende des Frühjahrs 2018 war das erste Auto soweit fertig, das es getestet werden konnte.

Was soll ich, die Jungs von PN haben nicht zu viel versprochen.

Sommerpause!

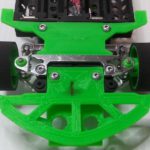

Im Sommer schaffte ich mir dann einen 3D Drucker (auch ein geiles Thema) an und nun gab es kein Halten mehr.

Das zusammengeschusterte Auto sollte nun optimiert werden.

Als Basis wird ein MR03-PN2.5W Chassis verwendet.

Der Regler und das Servoboard sind ebenfalls von PN.

Und nun lasse ich die Bilder sprechen, das ist einfacher …

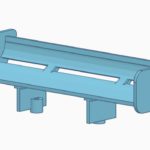

Zuerst wurde ein Heckflügel konzipiert, um auch Erfahrungen mit dem 3D-Drucker zu sammeln.

Der Heckflügel wird in 2 Teilen gedruckt und dann mit 5-Minuten-Epoxi zusammengeklebt.

Schnittkante ist Mitte der Base des Flügels.

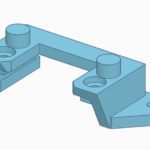

Nun sollte auf dem Chassis der Regler und der Empfänger vernünftig verbaut werden.

Die perfekte Konstruktion der „Reglerbrücke“ war nach einigen Fehlversuchen gefunden.

Schwierigkeit dabei war die Festigkeit der Schraubverbindung zum „Reglerhalter“.

Unten hat der Empfänger seinen optimalen Platz gefunden und oben liegt die Dämpferplatte auf.

Unten hat der Empfänger seinen optimalen Platz gefunden und oben liegt die Dämpferplatte auf.

Die endgültige Version des Reglerhalters ergab sich erst nachdem ich auch noch den Servogetriebedeckel neu konzipiert hatte.

Zuerst gab es keine Verbindung zwischen Reglerhalter und Servogetriebedeckel, da dieser ja noch nicht existent war.

Nachdem ich nun recht vertraut mit meinem 3D-Drucker war, kam die Idee einen Servogetriebedeckel zu drucken.

Wozu das Ganze?

Tja, das Ankleben des Transponders hat mich immer schon genervt, nun wird er einfach nur eingeschoben.

Apropos genervt sein bzw. sich ärgern.

Was mich immer wieder ärgert, ist,

was sich im harten Rennengeschehen Mann gegen Mann aber auch nicht immer vermeiden lässt,

das die doch oftmals mit sehr viel Mühe designten Karosserien leiden bzw. noch schlimmer brechen.

Gerade der hintere Teil des vorderen Radkastens bricht sehr gerne mal weg.

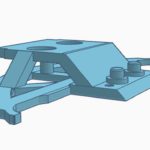

… und was in diesem Zusammenhang nicht fehlen darf ist ein guter Karo-Halter

für vorne bzw. für den vorderen Teil des vorderen Radkastens.

Das Ding zu konstruieren hat echt Zeit in Anspruch genommen.

In der Summe besteht es aus 4 Einzelstücken,

jedes für sich wurde separat entworfen, angepasst und dann zu einem Ganzen zusammengeführt.

An dieser Stelle möchte ich nicht unerwähnt lassen,

An dieser Stelle möchte ich nicht unerwähnt lassen,

das es ähnliches natürlich bereits auf dem Markt zu kaufen gibt!!!

Die King-Balls wie auch die Passscheiben wurden auch selber hergestellt.

Und was würde jetzt noch fehlen …?

Felgen!

In diesem Fall sogar laufrichtungsgebunden.

Da ich Felgen mit Offset fahre

Da ich Felgen mit Offset fahre

und ich die Felgen nicht wie den Heckflügel zusammenkleben möchte,

sieht man hier die Schwächen eines 3D-Druckers.

Ich kann aber mit der Optik ganz gut leben.

Nachdem mich das erste Auto wirklich überzeugt hat wurde mein 2tes Auto ebenfalls von Bürste auf Brushless umgebaut.